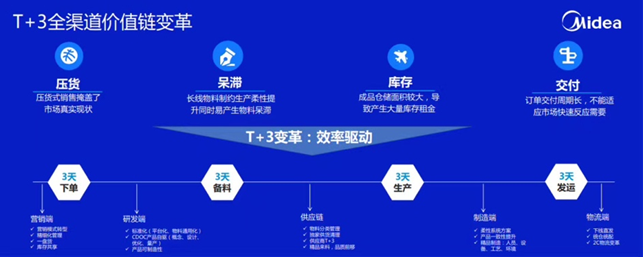

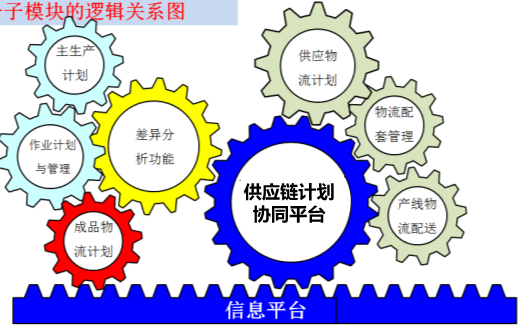

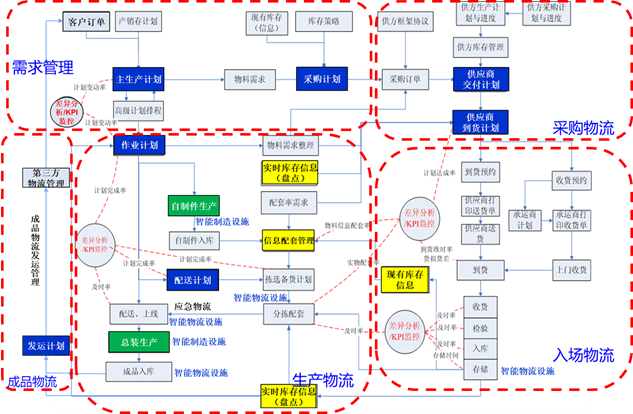

1、制造供應(yīng)鏈的本質(zhì)就是交付也就是說���,從客戶下訂單開始��,在互相認(rèn)可的時間內(nèi)完成交付��。對于消費(fèi)者而言�,希望能夠有精準(zhǔn)到達(dá)、服務(wù)良好的購買體驗(yàn)����;對于商家而言,希望能夠?qū)崿F(xiàn)產(chǎn)品價值和客戶價值�����,從而實(shí)現(xiàn)盈利�。無論是哪一方,時間(交付周期)是個關(guān)鍵要素����,其次是效率和成本。在產(chǎn)品采購�����、生產(chǎn)����、成品流動、各級分銷配送、門店����、最終到消費(fèi)者手上的端到端的過程中時間如何分配決定了交付的有效性,同時也決定了產(chǎn)品周轉(zhuǎn)效率以及企業(yè)的盈利能力����。不同的產(chǎn)品、不同的企業(yè)����、不同的渠道,其分配方式也將會不一樣����,這取決于企業(yè)供應(yīng)鏈的定位和愿景,然后是在這個愿景的基礎(chǔ)上���,進(jìn)行供應(yīng)鏈規(guī)劃和時間等參數(shù)的設(shè)定����,并且邏輯化��、標(biāo)準(zhǔn)化���、流程化�����。比如快消品���,其產(chǎn)品特點(diǎn)更多的強(qiáng)調(diào)新鮮(比如食品)、時尚(比如服裝)��、快周轉(zhuǎn)���,那么供應(yīng)鏈全程的時間應(yīng)該盡量的縮短��,此時的競爭主要就在于供應(yīng)鏈對市場需求的快速反應(yīng)能力����,這要求供應(yīng)鏈的全過程時間分配精準(zhǔn)����、有效�����、可靠�。圖1是某企業(yè)“T+3”供應(yīng)鏈交付周期的時間管理��。圖1 某企業(yè)供應(yīng)鏈交付時間的管理2���、交付的背后是承諾以及消費(fèi)者對該承諾的信任供應(yīng)鏈優(yōu)秀的企業(yè)敢于承諾��,并且能夠兌現(xiàn)承諾�;反之一個供應(yīng)鏈邏輯紊亂��、狀況頻發(fā)的企業(yè)��,即使做了承諾也難以兌現(xiàn)���,從而反而影響了公司在消費(fèi)者心目中的形象,影響企業(yè)的品牌����。如何提高承諾能力呢?這取決于企業(yè)供應(yīng)鏈的運(yùn)營能力���,而供應(yīng)鏈計劃又是至關(guān)重要的系統(tǒng)能力���。制造供應(yīng)鏈計劃強(qiáng)調(diào)交付��,交付既是最終的結(jié)果要求��,更是計劃的起始點(diǎn)��。只有理順了供應(yīng)鏈計劃的邏輯���,才能夠真正實(shí)現(xiàn)端到端的“以客戶為中心”的服務(wù)。供應(yīng)鏈計劃可以分解為門店補(bǔ)貨計劃���、消費(fèi)者配送計劃、庫存計劃�����、成品發(fā)運(yùn)計劃��、生產(chǎn)計劃����、采購計劃、產(chǎn)品研發(fā)與量產(chǎn)計劃���、供應(yīng)商齊套計劃等��,對于“爆款產(chǎn)品”的企業(yè)���,還有“爆款”供應(yīng)鏈計劃協(xié)同計劃��。供應(yīng)鏈計劃需要牢牢鎖定“交付”�����,通常會關(guān)注幾個關(guān)鍵節(jié)點(diǎn)的計劃達(dá)成率:(1)對于客戶端���,強(qiáng)調(diào)有效精準(zhǔn)交付,“最后一公里”的終端配送計劃至關(guān)重要��,為保證該服務(wù)的有效性�,很多企業(yè)會根據(jù)客戶群分布情況建設(shè)“前置倉”��,并且給出庫存和配送路徑的精細(xì)算法;(2)對于生產(chǎn)端����,強(qiáng)調(diào)(智能)制造的精益性和縮短生產(chǎn)周期��,重點(diǎn)關(guān)注制造的穩(wěn)定性和對于市場(訂單)需求的快速響應(yīng)能力�����,為此需要強(qiáng)調(diào)“保證發(fā)運(yùn)計劃����、穩(wěn)定生產(chǎn)作業(yè)計劃���、狠抓物料齊套計劃、拉動供應(yīng)商入廠計劃”����,提高生產(chǎn)效率、減少斷點(diǎn)和效率損失�。圖2是供應(yīng)鏈交付計劃的邏輯關(guān)系�����。圖2 供應(yīng)鏈交付計劃協(xié)同邏輯3�����、減少執(zhí)行過程差異�����,提高交付計劃達(dá)成率供應(yīng)鏈計劃體系建設(shè)后����,如何保證供應(yīng)鏈各個環(huán)節(jié)的作業(yè)計劃達(dá)成率更是挑戰(zhàn)。我們當(dāng)前面臨的是VUCA(即易變性volatility��、不確定性uncertainty����、復(fù)雜性complexity和模糊性ambiguity)時代���,制造供應(yīng)鏈時刻面臨著來自企業(yè)外部宏觀環(huán)境和企業(yè)內(nèi)部的執(zhí)行環(huán)境的各要素影響和變更���。在制造供應(yīng)鏈過程中主要表現(xiàn)在計劃業(yè)務(wù)模塊、采購物流環(huán)節(jié)�、倉儲物流環(huán)節(jié)和生產(chǎn)物流環(huán)節(jié)。典型的表現(xiàn):(1)計劃方面:容易出現(xiàn)生產(chǎn)計劃變動頻繁���、計劃缺少有效監(jiān)控,生產(chǎn)�、物流、采購���、來料檢驗(yàn)等缺少清晰的邏輯關(guān)系,無法有效聯(lián)動�����;計劃排產(chǎn)人員排布計劃的效率低下��,整個訂單履行工作流程管理粗放等問題�����;(2)采購物流環(huán)節(jié):供應(yīng)商到貨計劃不受管控����、沒有事前預(yù)警,無法掌控供應(yīng)商到貨信息�����;供應(yīng)商是否到貨以及到貨是否滿足需要等信息不透明����,沒有供應(yīng)商的到貨計劃、供應(yīng)商到貨隨意性比較大�,供貨周期長、物料庫存高����,由于單個物料的“遲到”影響導(dǎo)致大規(guī)模的庫存;無法準(zhǔn)確及時地獲取供應(yīng)商庫存信息��,以及物料配套信息等問題�����;(3)倉儲物流環(huán)節(jié):到貨信息����、庫存信息�、生產(chǎn)進(jìn)度等信息無法及時獲取��,無法實(shí)現(xiàn)有效的物料監(jiān)控與預(yù)警����;自制件沒有納入一體化管理��,存在一定的風(fēng)險����;物料出入庫的管理全為手工操作,尤其是信息處理方面工作量比較大等問題��;(4)生產(chǎn)物流環(huán)節(jié):沒有關(guān)于物流的高級排程計劃(APS)��、沒有物流作業(yè)標(biāo)準(zhǔn),效率無法準(zhǔn)確衡量���;實(shí)際生產(chǎn)需求和物流的響應(yīng)脫節(jié)��,不能有效形成拉動��,只好設(shè)置中間庫存��;從投產(chǎn)到下線的制造過程周期比較長��、生產(chǎn)進(jìn)度監(jiān)控依賴經(jīng)驗(yàn)和人工巡視�,往往導(dǎo)致信息不能及時傳遞����;生產(chǎn)制造體系缺乏標(biāo)準(zhǔn)和柔性,資源浪費(fèi)嚴(yán)重等問題��;那么企業(yè)如何提高供應(yīng)鏈各個環(huán)境的計劃達(dá)成率呢�?為此����,首先需要建立基于供應(yīng)鏈戰(zhàn)略愿景和能力前提下的內(nèi)外部環(huán)境和要素等研判與預(yù)測預(yù)警機(jī)制;同時做好相關(guān)環(huán)節(jié)的庫存與應(yīng)急保障機(jī)制�����,以備不時之需��;然后提高各個環(huán)節(jié)計劃的執(zhí)行達(dá)成率���,保證當(dāng)天作業(yè)計劃達(dá)成率超過99%乃至100%�,盡量減少由于細(xì)微的過程變數(shù)所帶來的執(zhí)行誤差產(chǎn)生的“差異累積”���,從而形成“牛鞭效應(yīng)”���,最終導(dǎo)致“計劃趕不上變化”,違背了對于客戶的承諾�。提高計劃達(dá)成率的本質(zhì)不僅僅是避免交付本身的延誤�,而是要建立消費(fèi)者或客戶對于企業(yè)供應(yīng)鏈執(zhí)行體系有效性、權(quán)威性的信任度����,從而樹立企業(yè)供應(yīng)鏈承諾的“尊嚴(yán)”。圖3是供應(yīng)鏈運(yùn)營體系的差異管理關(guān)鍵要點(diǎn)���。圖3供應(yīng)鏈運(yùn)營體系的差異管理關(guān)鍵節(jié)點(diǎn)4、應(yīng)用數(shù)字化技術(shù)��,提高供應(yīng)鏈過程的“可視化”能力隨著數(shù)字化技術(shù)的不斷發(fā)展�����,客戶越來越希望可以在其手持終端平臺上實(shí)時的“看見”“我的訂單”的制造與交付過程(通常���,他們倒未必真的很懂制造企業(yè)使用了什么制造技術(shù)��,或者在哪里制造的)���。傳統(tǒng)的制造供應(yīng)鏈通常由于人工統(tǒng)計數(shù)量工作量大、效率低��、信息滯后�、數(shù)據(jù)不共享,往往導(dǎo)致其供應(yīng)鏈信息平臺呈現(xiàn)以下特點(diǎn):手工的�����、不及時的�、不可追溯的、離散的不連貫的�����、無邏輯的�、不穩(wěn)定的、非現(xiàn)場的���、多變的���、不共享的…從而導(dǎo)致生產(chǎn)物流交付能力不清���、計劃不可決策、產(chǎn)生變數(shù)不可預(yù)警�、供應(yīng)鏈升級無法實(shí)現(xiàn)數(shù)字化、智能化�����,那么對于整個供應(yīng)鏈的客戶服務(wù)而言�����,不敢做承諾�、承諾了也不可兌現(xiàn),從而無法積極的主動的縮短供應(yīng)鏈交付周期�,由此容易影響品牌力和競爭力。那么如何通過數(shù)字化提高企業(yè)供應(yīng)鏈的“可視化”能力呢����?(1)定位數(shù)字化供應(yīng)鏈可視化供應(yīng)鏈的愿景特征和可視化要點(diǎn);(2)梳理供應(yīng)鏈業(yè)務(wù)邏輯的數(shù)字化主線����;(3)梳理訂單流程和規(guī)則,按照產(chǎn)品�����、客戶�、訂單進(jìn)行分類、分層�����,并為此制定不同層次交付要求的應(yīng)對策略��;(4)梳理各個供應(yīng)鏈環(huán)節(jié)的時間和數(shù)量的相關(guān)參數(shù)���;(5)在供應(yīng)鏈數(shù)字化愿景和主線的基礎(chǔ)上���,做供應(yīng)鏈信息平臺的頂層設(shè)計和模型,并將相關(guān)軟硬件要素納入到供應(yīng)鏈數(shù)字化平臺中(絕不是通過“簡單”的購買成型軟件來“倒逼”供應(yīng)鏈體系“適應(yīng)”軟件要求?���。?/span>(6)將上述設(shè)計的供應(yīng)鏈相關(guān)參數(shù)輸入到供應(yīng)鏈信息平臺中���,建立供應(yīng)鏈數(shù)字化的基礎(chǔ)(基準(zhǔn))參數(shù)�����,并進(jìn)行模擬運(yùn)行��,測試整個供應(yīng)鏈“可視化”信息的“拉通度”(有條件的企業(yè)可以應(yīng)用數(shù)字孿生技術(shù)進(jìn)行賦能)���;(7)在實(shí)際運(yùn)營中針對每個產(chǎn)品�、每個客戶���、每個訂單進(jìn)行運(yùn)營��,并將實(shí)際執(zhí)行的實(shí)時數(shù)據(jù)與計劃中的需求數(shù)據(jù)進(jìn)行對比�,尋找“差異”����,并將該差異測試數(shù)據(jù)通過算法形成信息平臺的實(shí)時反饋能力和可視化的關(guān)鍵要素;(8)根據(jù)客戶訂單與服務(wù)的相關(guān)要求��,提煉供應(yīng)鏈交付的相關(guān)參數(shù)���,并適時的在供應(yīng)鏈不同環(huán)節(jié)主動顯示出來�,成為“積極的”供應(yīng)鏈,避免產(chǎn)生延誤之后才被動地向客戶展示�����,通過“可視化”建立供應(yīng)鏈交付的“承諾-兌現(xiàn)效應(yīng)”��。